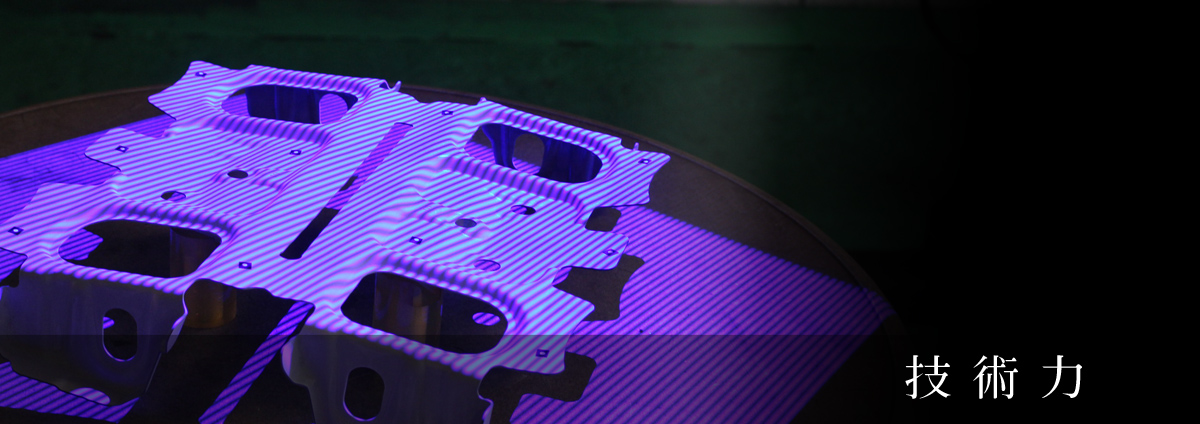

イワサキの技術力と強み

私たちの強みは、創業の大正15年から培ってきた膨大なノウハウと技術力。

長い間それらは職人に蓄積され、次世代の職人へと継承されていましたが、より早く、より確実にお客さまのニーズにお応えできるよう、イワサキではいち早くシステム化に取り組み、ノウハウや実績値を蓄積できる体制を整えました。

日々を蓄積することで、短納期・低価格・高品質な製品、そしていつでも安定した結果を出せるように社員一同、日夜目指しております。

短納期・複雑な製品形状案件にも柔軟に対応

専門のエンジニアが社内一貫体制で対応するからこそ。

デジタルエンジニアがこれまでの経験と過去のデータを元に設計を行い、すぐに製造エンジニアが製造や検査に取り掛かることができ、短納期のご要望にお応えすることができます。各エンジニアがシステムと経験を元に連携して取り組む体制を整えており、成形性の困難な部品のご依頼も対応することが可能です。

高精度・高品質・初回製品精度90%保障のために

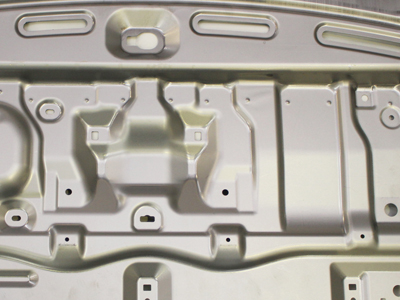

イワサキでは、初回パネル出しの製品精度90%保障を目指しております。

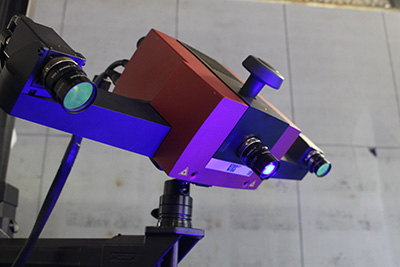

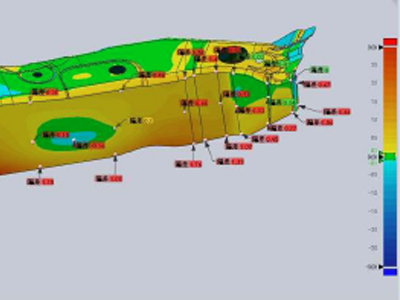

そのための1つの施策として導入したのが3Dスキャナーによるリバースエンジニアリングです。 これにより、ハイレベルな解析をもとにした成形シミュレーションが可能となりました。

蓄積された膨大なノウハウをスピードと結果に生かす

「安定した結果で早く良いものを」

これがお客さまの共通するご要望であり、イワサキがお応えしたい核の部分となります。イワサキではご要望にお応えするためにシステム化した大正時代からのノウハウをもとに、早期高品質化を目指して日々改良を加えております。その結果、製作工程のスピードアップにつながっています。

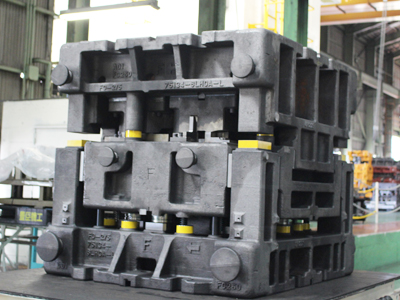

イワサキの金型作り

コストリダクション設計

①型サイズの大小による鋳物寸法誤差を考慮した加工代の設定をすることにより鋳物重量の軽減

②プロファイルラインの加工代の最適化、鋼材のMIN寸法の最適設計による鋼材重量の軽減

③型構造の簡略化、定期的な購入単価比較による購入品費低減

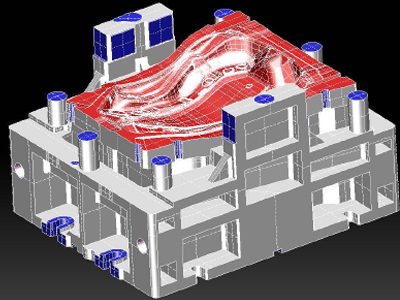

金型の3D設計

①発泡モデルの直彫り機械加工

②金型構造部のNC無人加工

③複雑な金型構造部の干渉確認

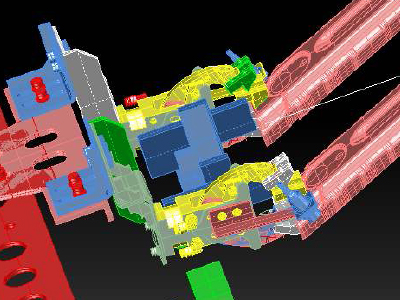

搬送装置の3D設計

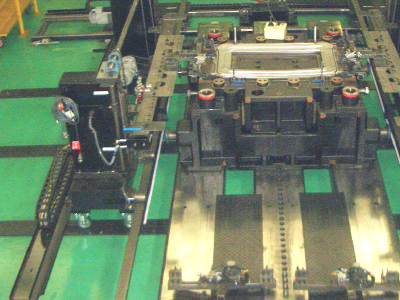

パネルの3D測定データをTR装置のCADデータモデル内に取り込み、プレス加工の搬送シミュレーションをすることで実現した金型との干渉がないスムーズな製品搬送

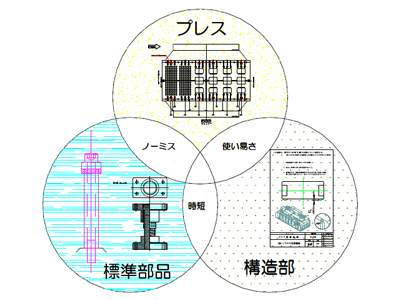

ユニット設計

①設計期間の短縮

②検図時間の短縮

③設計ミスの低減

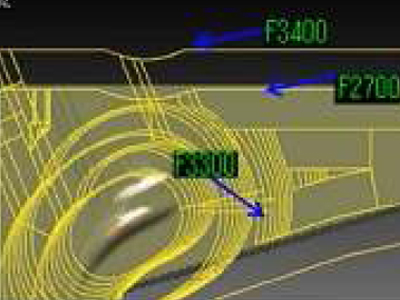

高効率高精度金型加工

少数精鋭によるNCデータ作り込み工数の減少、送り速度の最適化、加工パスの最適化、正確な加工時間の予測により実現した高効率加工・高品質加工

金型機能とパネル品質の育成

①部品ごとに割り当てた専属窓口、仕上げ担当による迅速で的確な顧客対応

②アタリ調整・パネル合わせ・トリムクリアランス調整・金型工程ごとの加工部位の重点管理による設計図に忠実な型作り

③非接触式3D測定によるスプリングバックの変異量と範囲を正確に把握することによる適格で高効率な製品精度育成

搬送確認装置によるフィンガー調整

①設計工程で3Dモデルによる干渉・動作検証

②製作工程で金型・パネル・フィンガー実物による干渉・動作の微調整